Nail Gel Production Process Nederlands

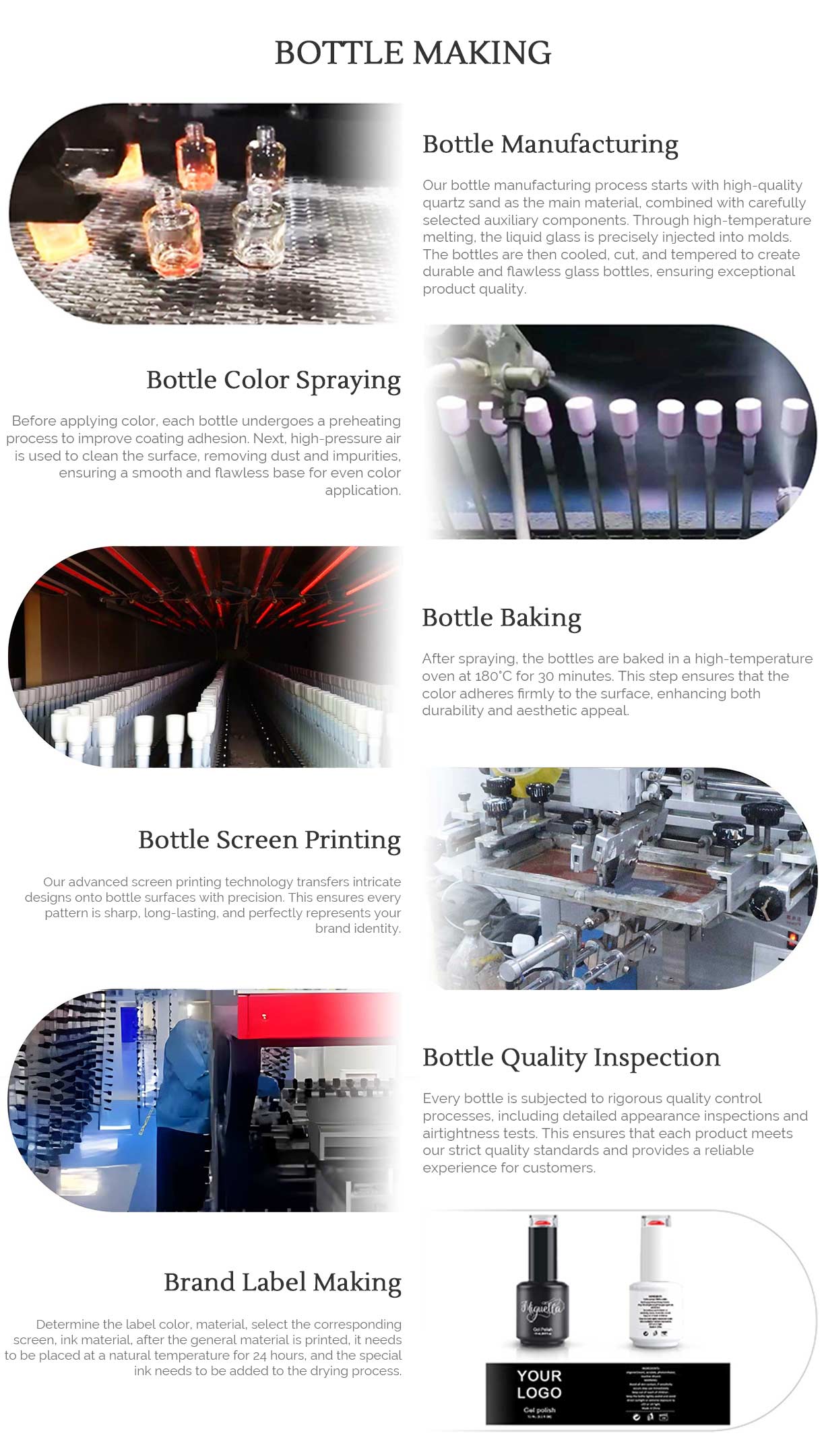

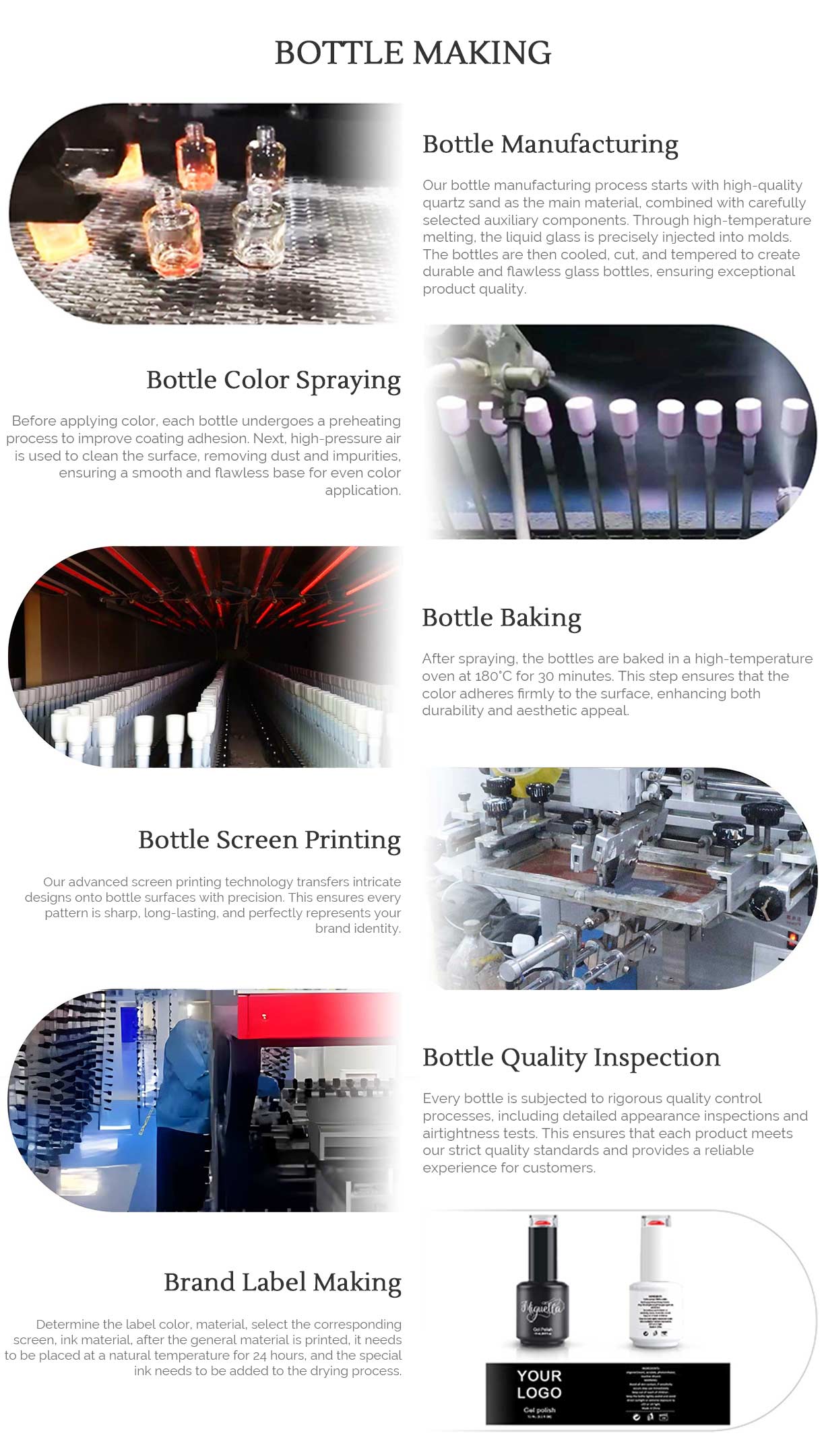

Flessenproductie

Ons flessenproductieproces begint met hoogwaardig kwartszand als hoofdmateriaal, gecombineerd met zorgvuldig geselecteerde hulpstoffen. Door middel van smelten op hoge temperatuur wordt het vloeibare glas nauwkeurig in mallen gespoten. De flessen worden vervolgens gekoeld, gesneden en getemperd om duurzame en onberispelijke glazen flessen te creëren, wat een uitzonderlijke productkwaliteit garandeert.

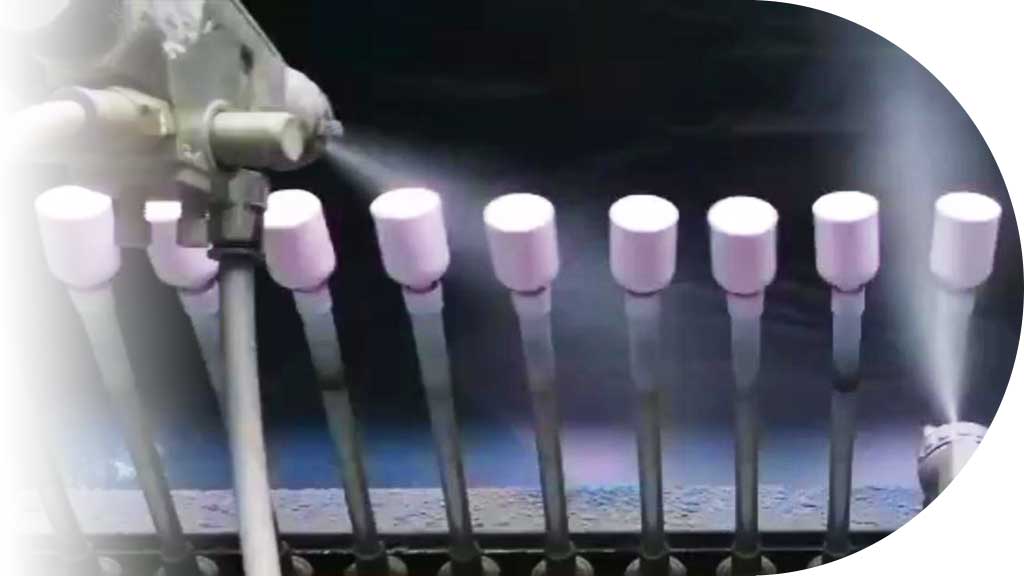

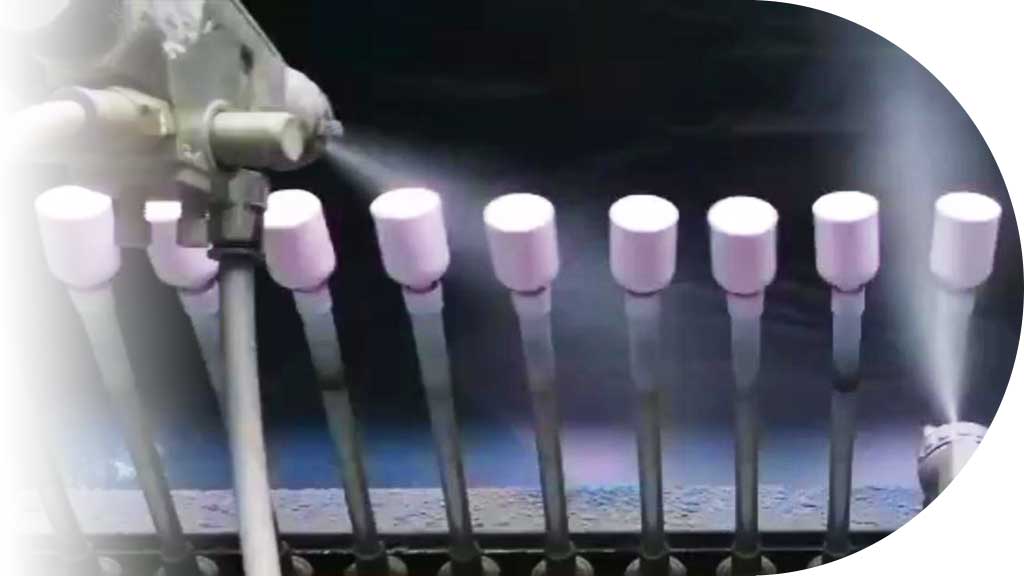

Fleskleur spuiten

Voordat de kleur wordt aangebracht, ondergaat elke fles een voorverwarmingsproces om de hechting van de coating te verbeteren. Vervolgens wordt het oppervlak met hogedruklucht gereinigd, waarbij stof en onzuiverheden worden verwijderd. Dit zorgt voor een gladde en onberispelijke basis voor een gelijkmatige kleuraanbrenging.

Flessenbakken

Na het spuiten worden de flessen 30 minuten in een oven op 180 °C gebakken. Deze stap zorgt ervoor dat de kleur stevig aan het oppervlak hecht, wat zowel de duurzaamheid als de esthetische aantrekkingskracht ten goede komt.

Flessenzeefdruk

Onze geavanceerde zeefdruktechnologie brengt complexe ontwerpen nauwkeurig over op flesoppervlakken. Dit garandeert dat elk patroon scherp, duurzaam en perfect uw merkidentiteit vertegenwoordigt.

Flessenkwaliteitsinspectie

Elke fles ondergaat strenge kwaliteitscontroles, waaronder gedetailleerde uiterlijke inspecties en luchtdichtheidstesten. Dit garandeert dat elk product voldoet aan onze strenge kwaliteitsnormen en klanten een betrouwbare ervaring biedt.

Merklabel maken

Bepaal de kleur van het etiket, het materiaal, selecteer het bijbehorende scherm, het inktmateriaal. Nadat het algemene materiaal is bedrukt, moet het 24 uur op natuurlijke temperatuur worden gehouden en moet de speciale inkt worden toegevoegd aan het droogproces.

MATERIAALVOORBEREIDING

Grondstoffen configureren

De basis van elke hoogwaardige gellak begint met perfect gemengde grondstoffen. In deze stap worden de basis en hulpstoffen zorgvuldig gecombineerd om consistentie en uniformiteit te garanderen. Een goede voorbereiding is essentieel voor het bereiken van levendige en langdurige kleuren.

Kleur moduleren

Zodra de basis klaar is, wordt de kleurpasta in nauwkeurige verhoudingen toegevoegd om de gewenste tint te bereiken. Een snelle mixer zorgt ervoor dat de pigmenten grondig worden verdeeld, wat zorgt voor een gladde en consistente afwerking. Deze stap maakt maatwerk mogelijk, afgestemd op de specifieke behoeften van de klant.

QC-tests uitvoeren

Kwaliteitscontrole is een ononderhandelbaar onderdeel van ons proces. Na kleurmodulatie ondergaat het product strenge tests, waaronder stabiliteitsbeoordelingen, hogetemperatuurbestendigheid en filtering van luchtbellen. Elke batch wordt zorgvuldig gecontroleerd op kleurnauwkeurigheid en materiaalprestaties om te voldoen aan professionele normen.

Productiemateriaal sorteren

Om een vlekkeloze productie te garanderen, sorteert ons geautomatiseerde systeem essentiële materialen, zoals doppen en borstels, verwijdert stof en filtert items die niet aan de strenge kwaliteitsnormen voldoen. Deze stap garandeert dat elk gebruikt onderdeel in perfecte staat verkeert.

Automatisch vullen

Precisie staat centraal in ons vulproces. Machines worden gekalibreerd op basis van de flescapaciteit om het exacte vulgewicht te bereiken. Zo wordt elke fles nauwkeurig gevuld, afgesloten en efficiënt afgesloten.

Vrachtinspectie

Vóór verzending ondergaat elke partij een uitgebreide inspectie door ons kwaliteitscontroleteam. Dit omvat het controleren van de verpakking, het waarborgen van de productintegriteit en het verifiëren van de naleving van de specificaties van de klant.

Productverpakking

Verpakkingen op maat worden geproduceerd op basis van de wensen van de klant. Van binnendoosontwerpen tot waterdichte stickers en verzendlabels: wij bieden professionele en veilige verpakkingsoplossingen.

Vrachtvervoer

Wij leveren wereldwijd via betrouwbare logistieke kanalen en bieden lucht-, zee- en landtransportopties afgestemd op uw behoeften. Elke levering wordt gevolgd om een tijdige en veilige aankomst te garanderen.

Consultaties zijn gratis!

Neem vandaag nog contact met mij op voor al uw modebehoeften.

Consultaties zijn gratis!

Neem vandaag nog contact met mij op voor al uw modebehoeften.